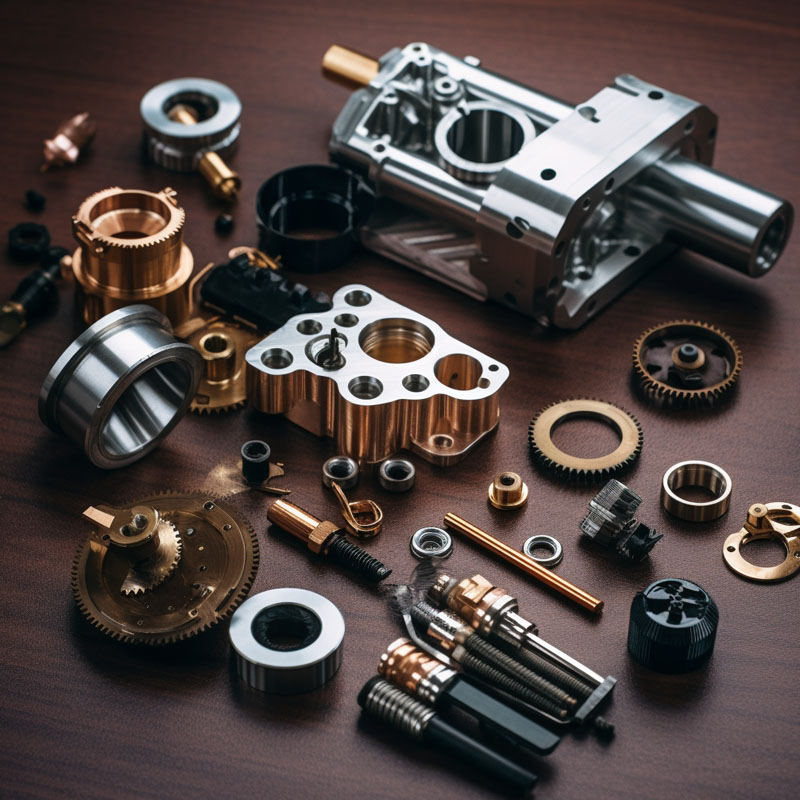

毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

精密五金加工需要考慮的要點有哪些?

在精密五金加工領域,0.001mm 的誤差可能導致整批零部件報廢,甚至影響下游高端設備的運行安全。從原材料篩選到成品交付,每一個環節都需精準把控。結合行業實踐與技術標準,精密五金加工需重點關注以下六大核心要點,以保障產品精度、效率與質量的平衡。?下面毅鑫五金就給大家說說精密五金加工需要考慮的要點,一起來了解下吧。

一、材料特性適配:加工基礎的精準把控?

材料是精密五金加工的 “源頭”,其物理性能、化學穩定性直接決定加工工藝選擇與最終產品質量。需重點考量三方面:?

1、力學性能匹配

根據產品應用場景,優先選擇強度、硬度、韌性適配的材料。例如,航空航天領域常用的鈦合金雖強度高,但加工時易產生高溫變形,需搭配專用冷卻工藝;而醫療設備中的不銹鋼零件,需同時滿足 304/316L 型號的耐腐蝕性與≤170HB 的硬度要求,避免加工時出現刀具崩損。?

2、材料純度控制

雜質含量超過 0.005% 可能導致加工表面出現劃痕、裂紋。以高精度齒輪加工為例,鋼材中硫元素含量需控制在 0.015% 以下,否則會降低齒輪耐磨性,縮短使用壽命。部分高端領域還需對材料進行探傷檢測,確保無內部疏松、氣孔等缺陷。?

3、加工兼容性

不同材料的切削性能差異顯著。銅、鋁等有色金屬易切削,但需注意控制加工速度防止表面毛刺;高碳鋼、合金工具鋼硬度高,需采用硬質合金刀具或陶瓷刀具,并優化切削參數,避免出現 “加工硬化” 現象。?

二、工藝參數優化:精度保障的核心環節?

精密五金加工的核心是通過參數調控實現微米級精度,需圍繞設備、刀具、流程三方面精細優化:?

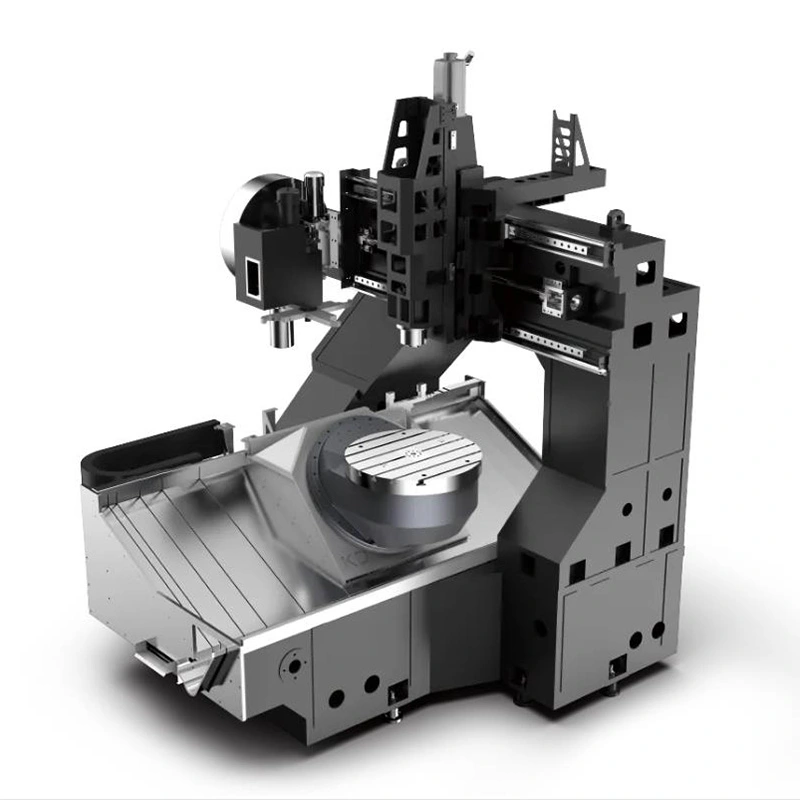

1、設備參數校準

數控機床的重復定位精度需定期檢測,確保≤0.003mm。加工前需根據零件尺寸調整主軸轉速(通常為 8000-20000r/min)、進給速度(50-500mm/min),例如加工薄壁零件時,需降低進給速度至 100mm/min 以下,減少振動導致的變形。五軸加工設備還需校準各軸垂直度誤差,避免因軸間偏差導致工件角度精度超差。?

2、刀具選型與維護

刀具精度直接影響加工表面質量。銑削高精度平面時,需選用刀尖圓弧半徑≤0.1mm 的硬質合金立銑刀,且刀具跳動量控制在 0.002mm 以內;慢走絲線切割加工時,鉬絲直徑誤差需≤0.001mm,同時定期更換導絲輪,防止鉬絲抖動影響切割精度。此外,刀具刃口需定期研磨,當磨損量超過 0.005mm 時需及時更換。?

3、工藝流程規劃

復雜零件需遵循 “先粗后精、先主后次” 原則。例如加工精密軸承套圈,需先進行粗車去除大部分余量,再通過熱處理消除內應力,最后進行精磨加工,確保內徑公差控制在 ±0.002mm。同時,關鍵工序間需增加檢測環節,避免累計誤差超標。?

三、精度檢測體系:質量把控的關鍵防線?

精密五金加工的精度檢測需貫穿全流程,構建 “實時監測 + 終檢復核” 的雙重體系:?

1、過程實時監測

采用在線檢測設備(如激光測徑儀、視覺檢測系統)對加工中的尺寸、形狀誤差進行實時監控。例如,在手機中框加工線上,視覺系統可在 0.5 秒內完成對孔徑、倒角的檢測,精度達 0.001mm,及時剔除超差工件。?

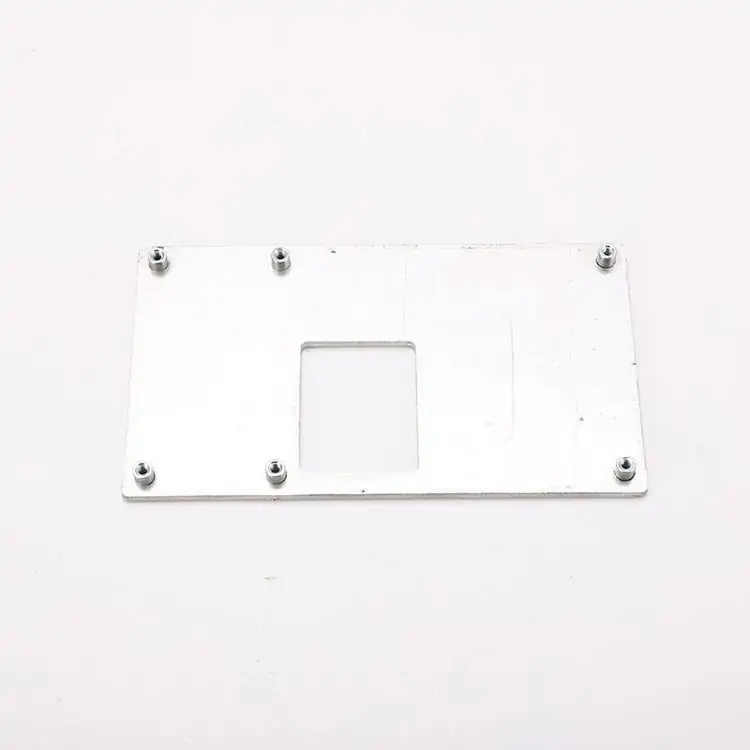

2、終檢標準規范

依據 GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸的公差》等標準,采用三坐標測量機、圓度儀等高精度設備進行終檢。檢測項目需覆蓋尺寸公差(如長度、孔徑)、形位公差(如平面度、同軸度)、表面粗糙度(通常要求 Ra≤0.8μm),且檢測環境需控制溫度(20±2℃)、濕度(40%-60%),避免環境因素影響檢測精度。?

3、數據追溯管理

建立檢測數據臺賬,記錄每批次零件的檢測結果、檢測設備編號、操作人員等信息,實現質量問題可追溯。對于關鍵零部件,還需保留檢測報告,滿足客戶審核與行業合規要求。?

四、環境因素控制:穩定加工的必要條件?

環境波動易導致設備精度漂移、材料性能變化,需重點管控以下因素:?

1、溫濕度控制

加工車間溫度需穩定在 20±1℃,濕度控制在 45%-55%。溫度每波動 1℃,數控機床導軌的熱變形量可達 0.001mm,影響加工精度;濕度過高易導致材料生銹、設備電氣元件短路,過低則可能產生靜電,干擾電子元件加工。?

2、振動與粉塵防控

車間地面需做防振處理,周邊避免設置沖壓、鍛造等高頻振動設備,振動加速度需控制在 0.1g 以下,防止設備主軸振動導致零件表面粗糙度超標。同時,采用中央除塵系統,將粉塵濃度控制在 0.5mg/m3 以下,避免粉塵附著在工件表面或進入設備內部,影響加工精度與設備壽命。?

潔凈度要求

對于半導體、醫療等高端領域的精密零件加工,需在潔凈車間(Class 1000 或更高級別)進行,避免空氣中的微粒(如直徑≥0.5μm 的顆粒)污染工件,導致產品性能失效。?

五、成本與效率平衡:產業發展的現實需求?

在保障精度與質量的前提下,需通過優化管理實現成本與效率的平衡:?

1、工藝成本優化

對比不同加工方案的成本差異,例如對于批量較大的簡單零件,可采用沖壓工藝替代銑削,降低加工時間與刀具消耗;對于復雜異形件,可通過五軸加工一次成型,減少工序數量,降低裝夾誤差與人工成本。?

2、設備利用率提升

通過生產計劃排程優化,減少設備待機時間。例如,采用 MES 系統實現訂單與設備的智能匹配,將設備綜合效率(OEE)提升至 85% 以上;同時,定期對設備進行預防性維護,減少突發故障導致的生產中斷,降低維護成本。?

3、廢料回收利用

對于貴重金屬(如銅、鈦合金)加工產生的廢料,需進行分類回收、提純處理,重新用于低精度零件加工或出售,降低原材料成本。例如,某精密加工企業通過廢料回收,每年可節省原材料成本 15%-20%。?

六、人員專業能力:技術落地的核心支撐?

精密五金加工對人員專業素養要求極高,需構建 “培訓 + 考核 + 激勵” 的人才培養體系:?

1、技能培訓

對操作人員進行設備操作、工藝參數設置、質量檢測等技能培訓,使其熟悉不同材料的加工特性、設備的精度參數,例如掌握數控機床的誤差補償方法,能夠根據加工誤差調整參數,確保產品精度達標。同時,定期組織技術交流,學習行業先進工藝與技術,提升專業能力。?

2、質量意識培養

通過案例教學、質量考核等方式,強化操作人員的質量意識,使其認識到 0.001mm 誤差對產品質量的影響,嚴格按照工藝要求操作,避免因人為失誤導致質量問題。例如,某企業通過 “質量之星” 評選,將產品合格率與績效掛鉤,使產品不良率從 2% 降至 0.5% 以下。?

3、專業人才儲備

引進機械設計、材料工程、自動化控制等專業人才,組建技術研發團隊,針對加工難題(如特種材料加工、高精度檢測技術)開展攻關,推動工藝創新與技術升級,提升企業核心競爭力。?

綜上所述,精密五金加工是一項系統工程,需從材料、工藝、檢測、環境、成本、人員六大維度全面把控,通過精細化管理與技術創新,實現 “高精度、高質量、高效率、低成本” 的加工目標,滿足高端制造領域對精密零部件的嚴苛需求,推動行業向全球價值鏈中高端邁進。

以上就是毅鑫五金給大家帶來的關于“精密五金加工需要考慮的要點”,希望可以幫到您!

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://www.bjmingrenhotel.com/zixun/1911.html

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!